End‑of‑Line‑Tests, Kalibrierung, Serienfreigabe und Produktionsstatistik auf Knopfdruck.

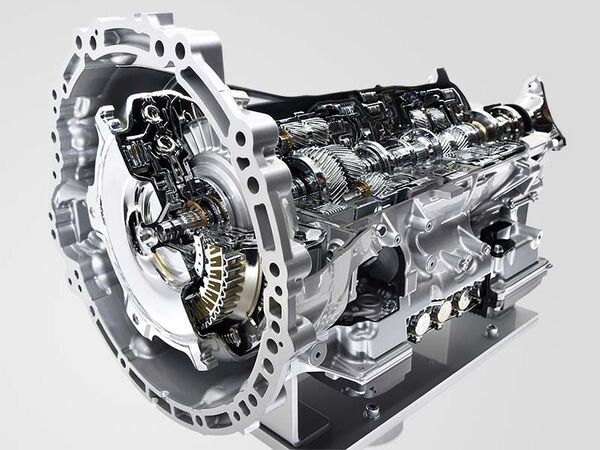

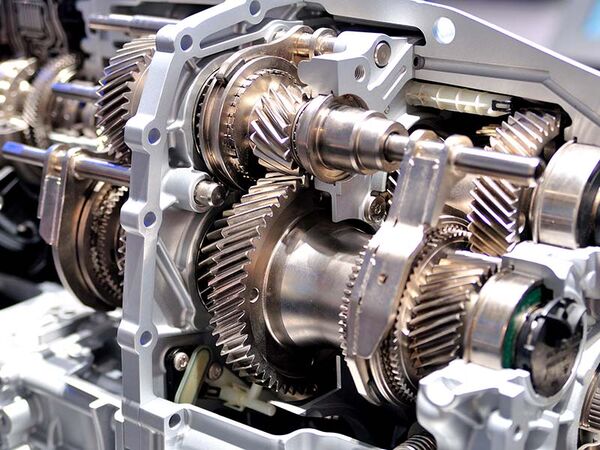

Rotorlagegeber – Schlüsselkomponente elektrischer Antriebe

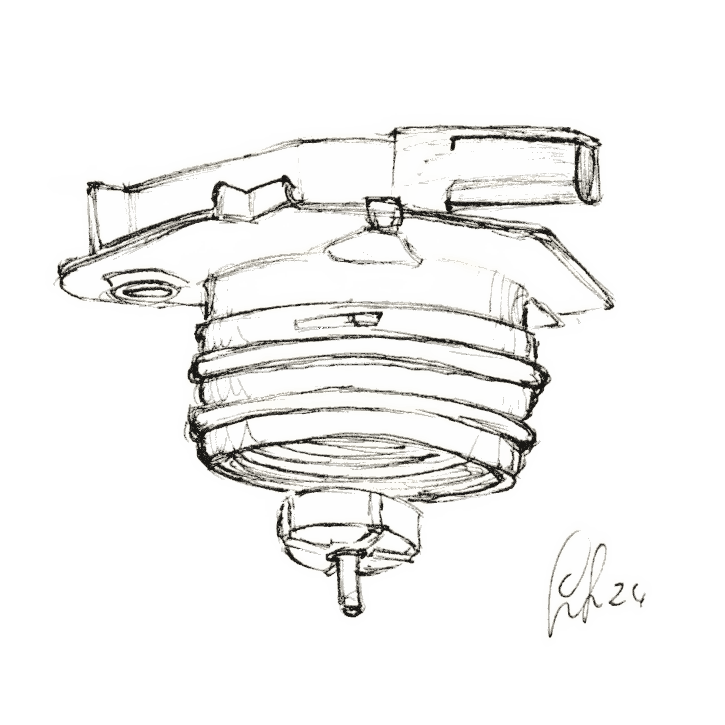

Rotorlagegeber – häufig auch als Rotorpositionssensor, Drehgeber oder Encoder bezeichnet – sind das „Auge“ des Elektromotors. Sie erfassen in Echtzeit die exakte Winkelposition und Drehzahl des Rotors und liefern diese Informationen an den Motorcontroller. Schon kleinste Abweichungen führen zu verschobenen Magnetfeldern, Wirkungsgradverlusten und im schlimmsten Fall zum Notlauf.

In modernen E‑Fahrzeugen wechselt die Steuerung zwar, bei Sensorausfall in einen sensorlosen Modus – doch dieser funktioniert nur eingeschränkt und bei niedrigen Drehzahlen. Eine verlässliche Sensorik bleibt daher unverzichtbar.

Grundprinzip: Ein Rotor (Target) rotiert vor oder in einem Stator, getrennt durch einen Luftspalt. Fertigungstoleranzen erzeugen dabei typische Fehlerbilder, die wir auf dem Prüfstand gezielt simulieren:

- Exzentrizität des Rotors (Targets)

- Neigung des Rotors (Targets) (Eiern)

- Versatz des Targets zum Sensor in X‑, Y‑ und Z‑Richtung (Abweichung vom Mittelpunkt)

- Kippen in X- und Y-Richtungen oder Verdrehen (entspricht Nicken, Gieren, Rollen) des Sensors (Stators) in Bezug zum Rotor

Dazu kommen extreme Betriebsbedingungen wie Temperaturen von –40 °C bis +180 °C und Drehzahlen bis 30 000 U/min. Nur spezialisierte Prüfstände können diese Szenarien zuverlässig und reproduzierbar abbilden.

Typische Anwendungen der Rotorlagegeber-Prüfstände

Unsere Prüfstände für Rotorlagegeber und Rotorpositionssensoren werden in verschiedensten Branchen und Abteilungen eingesetzt: von der Sensorfertigung bis zur Fahrzeugendprüfung. Folgende Anwendungen und Testaufgaben stehen dabei im Fokus:

Sensor-Hersteller

E-Motor-Entwicklung

Prüfen der Signalqualität bei bis zu 30 000 U/min, um Luftspalt‑ bzw. Target‑Konzepte zu optimieren.

Automotive OEM

Lieferantenspezifikationen überprüfen und Muster‑ und Dauerlaufprüfungen durchführen.

Qualitätslabor

Untersuchung von Ausfallursachen und erstellen von Lebensdauer‑Statistiken und Normprüfberichte.

Elektronik‑Fertigung

Simuliert Temperaturzyklen und Burn‑In, erkennt Frühausfälle vor dem Versand.

THE SOLUTION

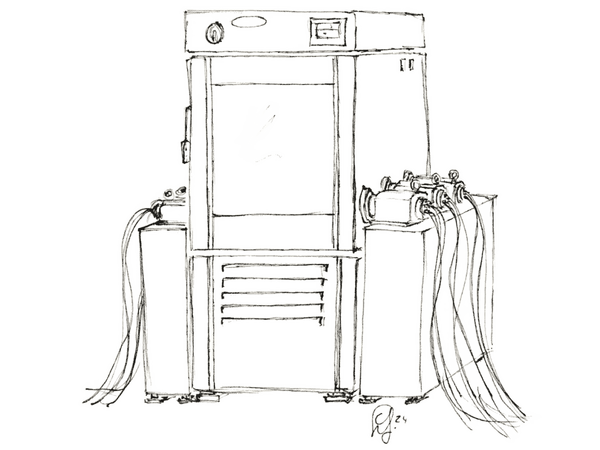

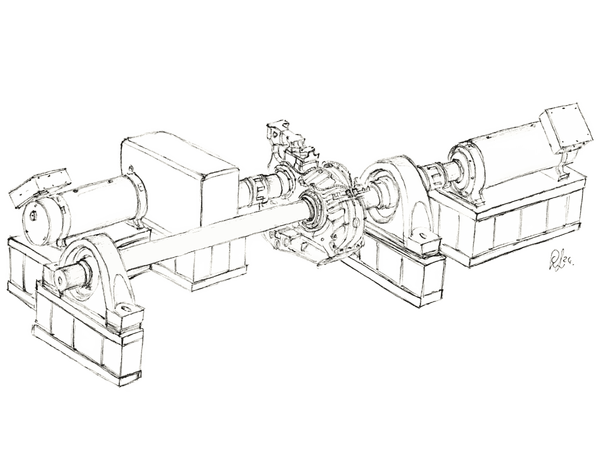

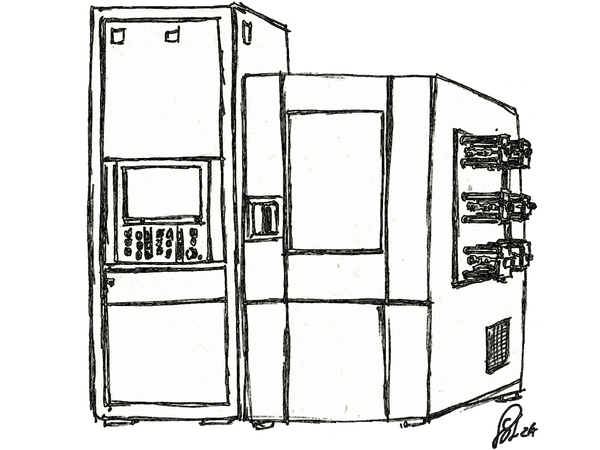

TMX Prüfkonzepte für Rotorlagegeber

Wir entwickeln modulare, skalierbare Prüflösungen speziell für die Analyse, Qualifizierung und Dauerbelastung von Rotorpositionssensoren. Unsere Systeme kombinieren mechanische Stabilität mit hochauflösender Messtechnik, flexibel konfigurierbaren Antriebsprofilen und intuitiver Bedienung. Ob im Serienprozess oder in der Entwicklungsvalidierung – mit TMX erhalten Sie exakt die Prüfstation, die Sie benötigen.

Modulares Baukastensystem

Eine solide Basis, viele Möglichkeiten: Mit unserem Baukastensystem wählen Sie nur die Module, die Ihre aktuelle Prüfaufgabe wirklich braucht – und rüsten bei neuen Anforderungen einfach nach. So bleibt Ihr Rotorlagegeber‑Prüfstand flexibel, wirtschaftlich und zukunftssicher.

| Ausbaustufe | Modul‑Name | Was Sie damit prüfen können |

|---|---|---|

| Basis | Basismotor | Fester Antrieb ohne Fehlerbild‑Verstellung – ideal für reine Dauerläufe. |

| Option 1 | ThermoShell | Temperaturprofile –40 °C … +180 °C unter Last. |

| Option 2 | RotorFlex Adapter | Einstellbare Exzentrizität & Neigung des Rotors (Target). |

| Option 3 | AutoBalance Drive | Automatisches Wuchten des Hochdrehzahlmotors – vibrationsfreier Betrieb. |

| Option 4 | SensorShift Stage | XYZ‑Verstellsystem am Stator für Versatz‑Tests in X, Y, Z (Möglich mit/ohne ThermoShell). |

| Option 5 | Goniomaster Add‑on | Drehteller + Goniometer für Kipp‑ und Verdrehwinkel des Stators. |

| Option 6 | MultiSensor Test | Anzahl Prüflinge: von 1 bis 6 Prüflingen in parallelen Tests mit Statistik. |

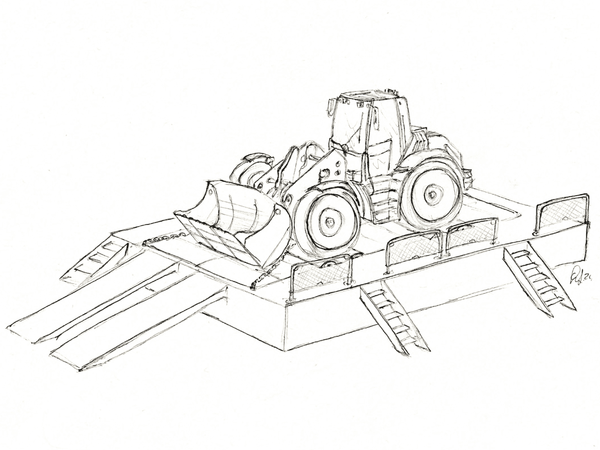

Beispiel‑Konfigurationen für Rotorlagegeber-Prüfstände

Mit den folgenden drei Prüfstandslösungen sehen Sie, wie sich aus Basismodul + Optionen eine exakt zugeschnittene Konfiguration für Ihre Aufgaben ableiten lässt:

YOUR BENEFITS

Was TMX-Prüfstände für Rotorlagegeber & Rotorpositionssensoren besonders macht

Ob Entwicklungsabteilung, Qualitätslabor oder End‑of‑Line‑Prüfung – unsere Rotorlagegeber‑Prüfstände liefern transparente Ergebnisse bei minimalem Aufwand. Jedes System ist kundenspezifisch skalierbar und dank smarter Automatisierung in kürzester Zeit einsatzbereit. Die wichtigsten Pluspunkte im Überblick:

Realitätsnah

Unsere Prüfstände simulieren Original‑Betriebsbedingungen von –40 °C bis +180 °C und bis 30 000 U/min absolut reproduzierbar.

Skalierbar

Unsere Prüfstände können als Einzel‑ oder Mehrfachprüfplätze ausgeführt werden und lassen sich flexibel an Stückzahlen und Prüfumfang anpassen.

High Speed

Hochdynamische Antriebe gewährleisten valide Messergebnisse selbst bei extremen Drehzahlen.

Smarte Analysen

Automatische Trigger, Online‑Trendanalysen und individuelle Reports liefern entscheidungsreife Daten in Echtzeit.

Einfache Software

Intuitive Bedienoberflächen reduzieren Schulungsaufwand und verhindern Eingabefehler.

Sicherheit

Berstschutz, Unwucht‑Überwachung und Not‑Aus schützen Personal und Equipment zuverlässig.

IHR KONTAKT

Lassen Sie sich beraten

Sie entwickeln Rotorlagegeber oder wollen in Ihrer Fertigung Qualität sicherstellen? Dann sprechen Sie mit uns. Wir beraten Sie gern zur passenden Prüflösung.

Jetzt unverbindlich Kontakt aufnehmen – wir freuen uns auf Ihre Aufgabenstellung.