Aufgabe: Öltemperatur, Kühlwasser, Abgas überwachen

Lösung:

- Öltemperatur: Pt100 mit 4-Leiter (±0,2°C Genauigkeit für Normerfüllung)

- Kühlwasser Ein/Aus: 2x Pt100 (Wirkungsgrad berechnen)

- Abgas: Robustes Thermoelement K bis 800°C

Temperatur ist die meistgemessene physikalische Größe in Industrie und Forschung. Dieser Leitfaden erklärt die wichtigsten Messverfahren, zeigt wann Sie welchen Sensor einsetzen, wie die Datenerfassung richtig funktioniert und was in der Praxis häufig schiefgeht – mit konkreten Anwendungsbeispielen aus Entwicklung und Produktion.

Ob in der Entwicklung, Qualitätssicherung oder Produktion: Temperaturmessung erfüllt in industriellen Anwendungen eine Vielzahl entscheidender Funktionen. Hier die wichtigsten Einsatzbereiche im Überblick:

Praxistipp: Temperatur ist oft der erste Indikator für Probleme. Ein Motor, der plötzlich 20°C heißer läuft als sonst, hat meist ein mechanisches Problem – lange bevor andere Messgrößen auffällig werden.

Temperaturen lassen sich entweder über direkten thermischen Kontakt im Bauteil oder berührungslos per Infrarot erfassen; die Auswahl richtet sich nach Prozess, Genauigkeit, Dynamik und Zugänglichkeit.

Die erste wichtige Entscheidung: Soll der Sensor das Bauteil berühren oder nicht?

Vorteile: Hohe Genauigkeit, misst die tatsächliche Bauteiltemperatur

Nachteile: Sensor muss montiert werden, kann das System beeinflussen

Beispiele: Thermoelement im Motorblock, Pt100 im Kühlkreislauf, NTC-Sensor auf der Leiterplatte

Vorteile: Kein Eingriff ins System, sehr schnell, für bewegte oder gefährliche Teile geeignet

Nachteile: Misst nur Oberflächentemperatur, Messwert hängt stark ab von der Oberflächenbeschaffenheit (blankes Metall "strahlt" anders als schwarze Farbe)

Beispiele: Pyrometer für rotierende Bremsscheiben, Wärmebildkamera für Schaltschränke

Auf einen Blick:

Kontaktmessung = hohe Genauigkeit am gewünschten Messpunkt, IR-Messung = schnell, kontaktlos, flexibel, aber Emissionsgrad beachten

Die folgenden Sensortypen decken den Großteil industrieller Anwendungen ab und unterscheiden sich in Messprinzip, Genauigkeit, Dynamik, Robustheit und Integrationsaufwand.

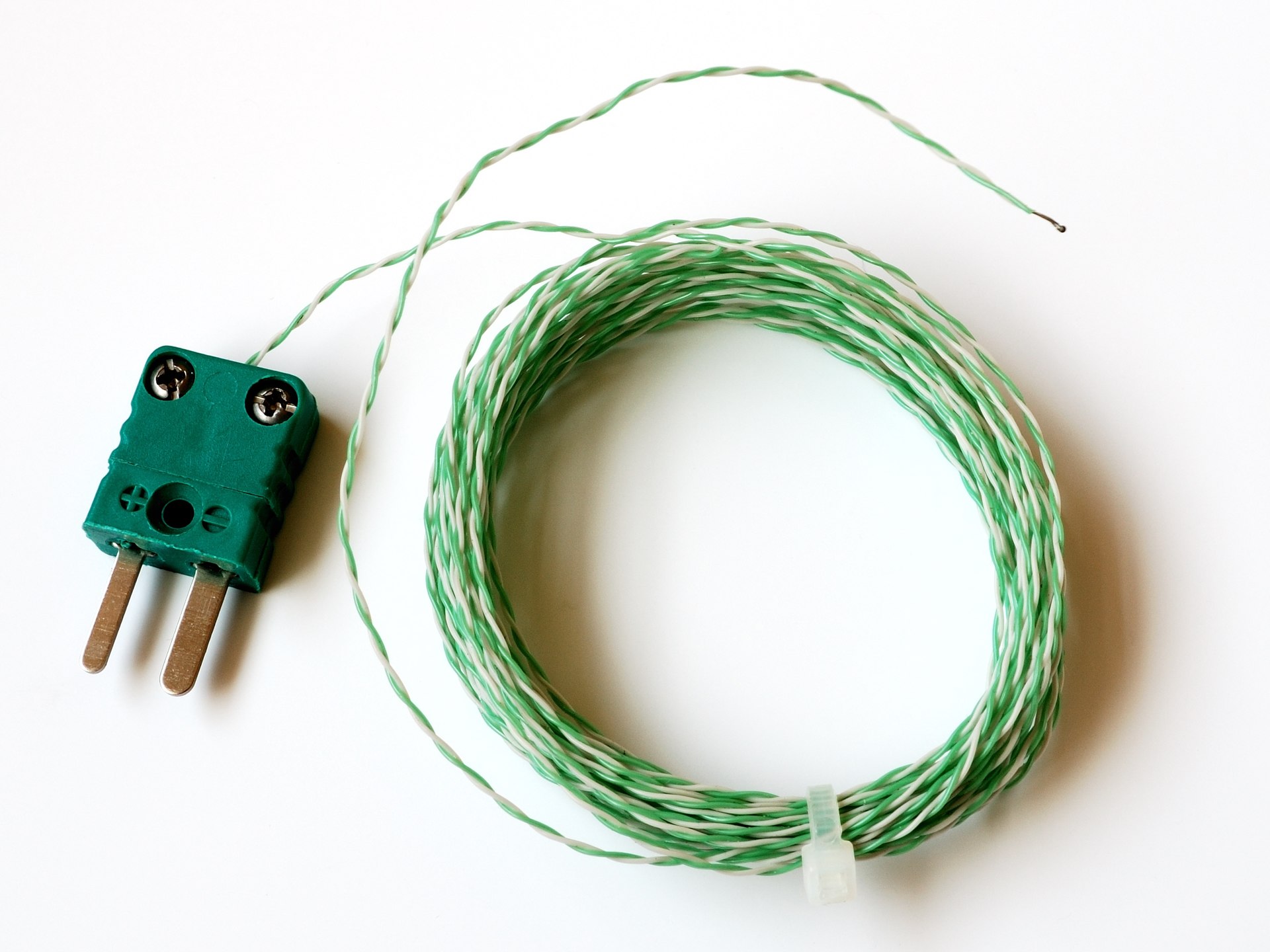

Thermoelemente sind weit verbreitet und der “Klassiker” für raue Umgebungen, weite Temperaturbereiche und schnelle Reaktionszeiten. Durch ihren einfachen Signalanalschluss (2-Leiter) und Standardsteckverbinder (Thermostecker) sind sie leicht austauschbar und einfach zu beschaffen. Zudem sind sie relativ preiswert.

Thermoelemente bestehen aus zwei Leitern, die aus unterschiedlichen Metallen bestehen und an der Spitze des Sensors zusammengefügt werden. Das ist die Messstelle. Dort entsteht aufgrund des Seebeck‑Effekts eine kleine Spannung, die von der Temperatur an genau dieser Verbindungstelle abhängt.

Es gibt nur einen Haken: Sie messen immer nur den Temperaturunterschied (also die Differenztemperatur) zwischen der Messstelle und der Anschlussstelle (Anschlussklemmen). Um eine absolute Temperatur ermitteln zu können, muss die Temperatur der Anschlussstelle bekannt sein. Früher wurde das mittels eines Eisbads gelöst, da es eine bekannte Temperatur von 0 °C hat, woher auch der Name „Kaltstellenkompensation“ stammt. In modernen DAQ-Systemen übernimmt diese Aufgabe heutzutage ein kleiner Temperatursensor (meist ein RTD oder Thermistor) der direkt an der Anschlussstelle sitzt. Die Software rechnet dann automatisch: Gemessene Thermospannung + Klemmstellentemperatur = echte Temperatur am Messpunkt. Bei hochwertigen Systemen liegt die CJC-Genauigkeit bei ±0,5°C.

Bei Thermoelementen gibt es eine Vielzahl verschiedener Typen, die sich durch verschiedene Metallpaarungen unterscheiden. Jede Metallpaarung (Typ) hat spezifische Eigenschaften in der Temperaturmessung. Die gängigsten Typen sind die folgenden:

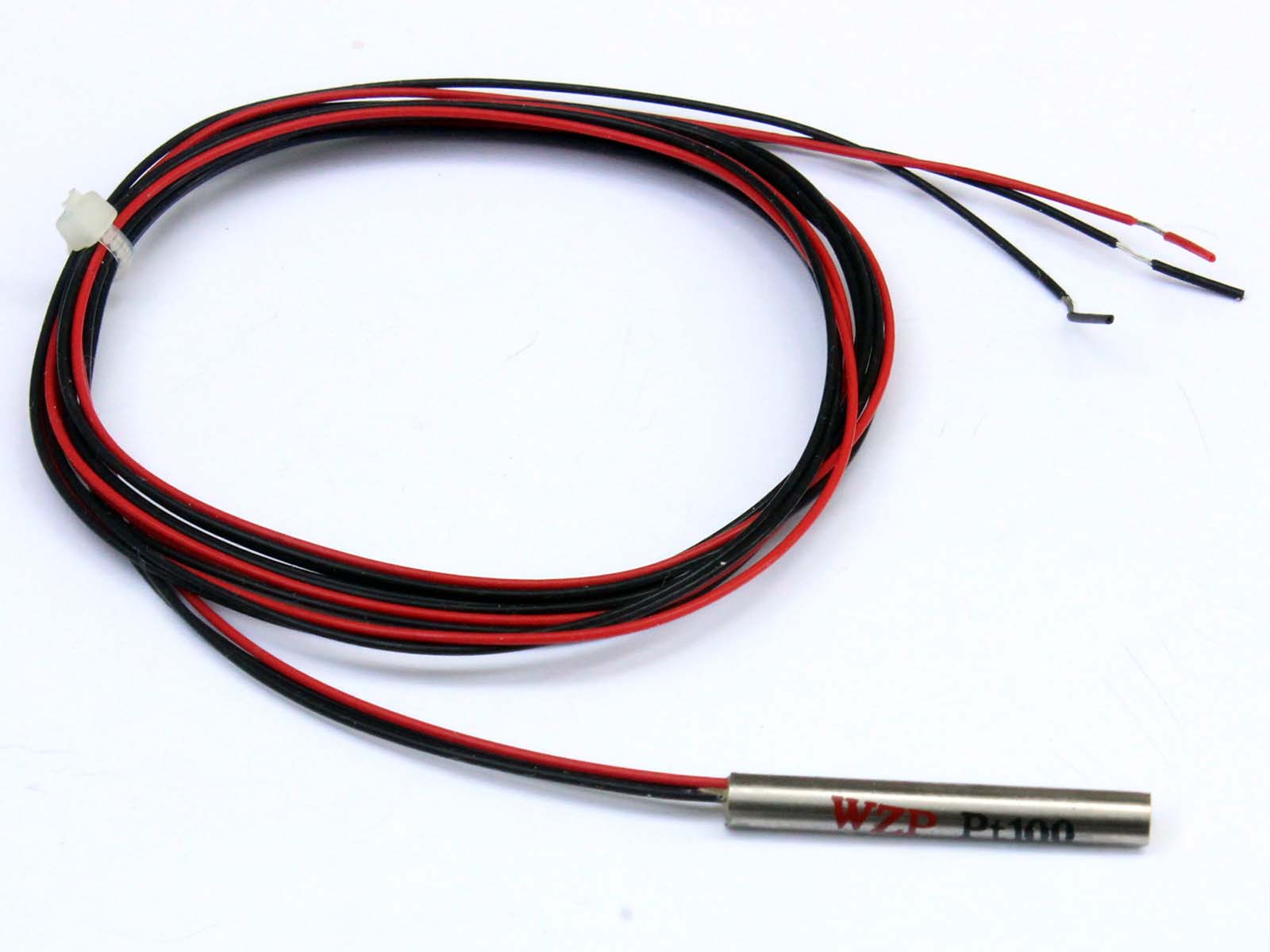

Widerstandsthermometer dienen als Standard für präzise und stabile Messungen in Labor, Kalibrierung und industriellen Prozessen mit hohen Qualitätsanforderungen.

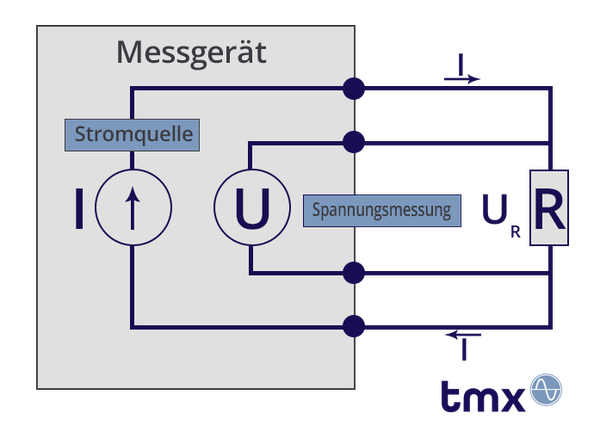

Bei Widerstandsthermometern – auch RTD (Resistance Temperature Detector) genannt – wird die Eigenschaft von Metallen genutzt, dass sich ihr elektrischer Widerstand mit der Temperatur verändert. Platin zeigt dabei eine sehr reproduzierbare und nahezu lineare Kennlinie.

Ein Pt100 hat bei 0 °C exakt 100 Ω Widerstand, bei 100 °C sind es 138,5 Ω. Bei einem Pt1000 beträgt der Widerstand bei 0 °C entsprechend 1000 Ω. Oberhalb von 0 °C ist das Verhalten annähernd linear, wodurch die Umrechnung in Temperaturwerte vergleichsweise einfach und genau möglich ist.

Bei Pt100-Sensoren verfälscht der Leitungswiderstand das Messergebnis. Bei 10 Metern Kabel können das schnell 2-3 °C Fehler werden, weil der benötigte Messstrom durch die gleichen 2 Kabel fließt, über die auch gemessen wird. Der Leitungswiderstand addiert sich zum Sensorwiderstand.

Lösung und daher aus unserer Sicht Pflicht:

Verwenden Sie 3- oder 4-Leiter-Technik. Diese trennen die Strompfade, so dass nur der echte Sensorwiderstand gemessen wird.

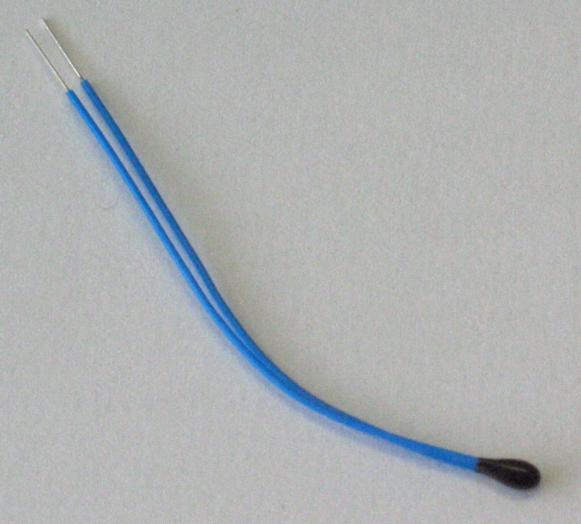

Thermistoren eignen sich für Anwendungen mit hoher Empfindlichkeit, kleinen Bauformen und kurzen Ansprechzeiten, typischerweise im Elektronik‑ und Geräteumfeld.

Ein Thermistor basiert auf einem Halbleiter-Widerstand, dessen Wert sich stark und reproduzierbar mit der Temperatur ändert (beschreibbar z. B. durch die Steinhart-Hart-Gleichung). Bei NTC-Thermistoren sinkt der Widerstand mit steigender Temperatur, bei PTC-Thermistoren steigt er. Diese charakteristische Eigenschaft wird gezielt genutzt, um Temperaturen zu erfassen.

IR‑Verfahren ermöglichen schnelle Messungen ohne Eingriff in den Prozess oder wenn der Sensor nicht an die Messstelle dran kann. Sie erfassen jedoch nur die Oberflächentemperatur und sind stark vom Emissionsgrad der Oberfläche abhängig.

Alle Körper mit Temperatur oberhalb des absoluten Nullpunkts senden Wärmestrahlung im Infrarotbereich aus. Ein IR-Pyrometer oder eine Wärmebildkamera detektiert diese Strahlung, filtert ein bestimmtes Wellenlängenband heraus und errechnet daraus die Oberflächentemperatur. Grundlage ist das Stefan-Boltzmann-Gesetz sowie der Emissionsgrad der Oberfläche.

Praxishinweise: Das größte Problem bei IR-Messung: Verschiedene Oberflächen strahlen unterschiedlich stark. Ein Pyrometer "sieht" poliertes Aluminium bei 100°C deutlich kühler als mattes, schwarzes Blech derselben Temperatur. Ein Praxis-Kniff ist es, einen „Emissionsgrad-Patch“ anzubringen mit einem bekannten Emissionsgrad (oft nahe 1,0) oder eine kleine Stelle mit mattem, schwarzem Lack markieren (Emissionsgrad ≈ 0,95).

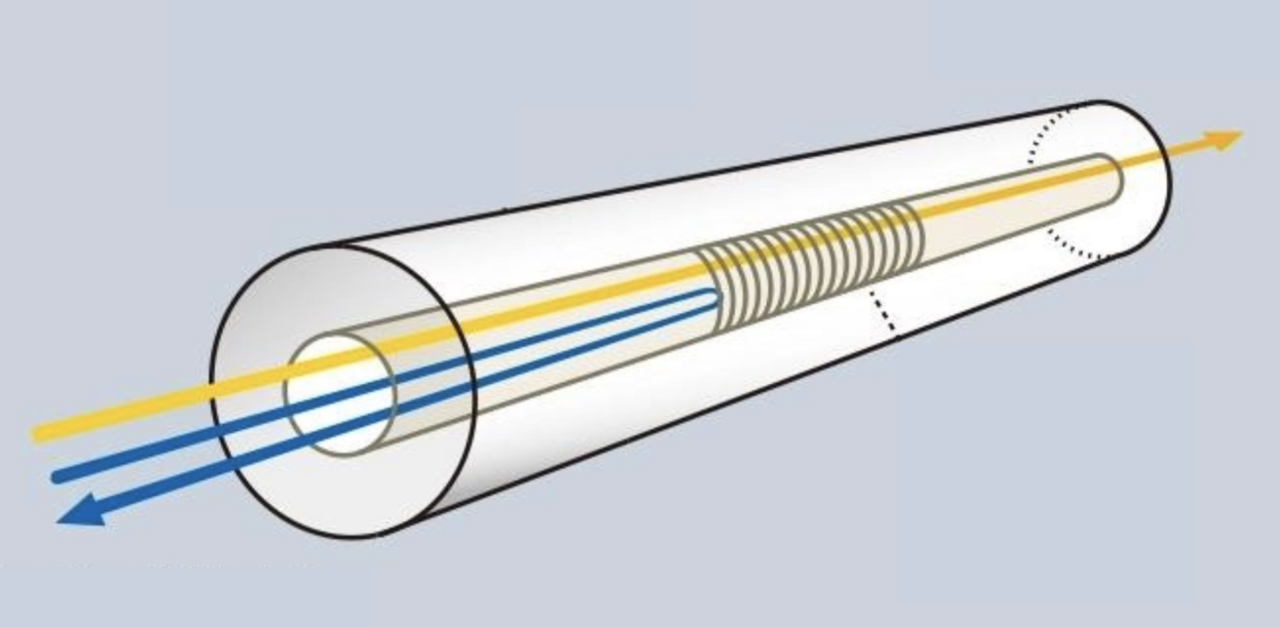

Faseroptische Sensoren sind im Vergleich zu den zuvor vorgestellten Sensoren und Messverfahren noch relativ neu, aber für bestimmte Anwendungen in EMV‑kritischen, Hochspannungs‑ und explosionsgefährdeten Umgebungen unersetzlich. Sie arbeiten ohne elektrische Verbindung am Messpunkt und sind dadurch intrinsisch sicher und EMV-fest. Aktuell kommen zwei Verfahren zur Temperaturmessung mit optischen Fasern zum Einsatz:

In die Glasfaser wird ein Fiber Bragg Grating (FBG) eingeschrieben - ein winziges Gitter, das Licht einer Bestimmten Wellenlänge reflektiert. Diese Bragg-Wellenlänge ändert sich mit der Temperatur, weil Brechungsindex und Gitterperiode temperaturabhängig sind. Ein Interrogator (optisches Spektrometer) misst diese Verschiebung und errechnet die Temperatur. Der Temperaturbereich ist abhängig von Faser/Coating und liegt typischerweise zweichen −40…~300 °C; bei Spezialversionen auch höher.

Hier ändert sich die Lichtintensität, die durch oder von der Faser zurück reflektiert wird, in Abhängigkeit von äußeren Einflüssen (z. B. Temperatur, Absorption, Biegung). Die Lichtabsorption oder der Verlust im Sensor wird gemessen – und daraus auf die Temperatur geschlossen.

Dabei wird die Temperatur am Ende der Faser erfasst – ähnlich wie bei Thermoelementen oder RTDs. Damit eignet sich das Verfahren besonders für F&E und Testing, wenn Messungen in Bohrungen oder an exakt definierten Punkten erforderlich sind. Da sich die Fasern extrem dünn auslegen lassen, können sie auch in enge Zwischenräume integriert werden, etwa direkt in die Wicklungen von Elektromotoren. Dort stoßen klassische Sensoren oft an ihre Grenzen, allein schon wegen Baugröße und notwendiger Isolierung.

Hinweis: Neben den beiden vorgestellten Verfahren existiert auch die verteilte faseroptische Temperaturmessung (DTS) über Raman/Brillouin-Streuung, um kontinuierlich die Temperatur entlang einer Faser zu messen – z.B. für lange Strecken (z. B. Pipeline‑Monitoring). Für Messaufbauten und Prüfstände sind FBG‑Sensoren oft die praxisnähere Lösung, da sie die Temperatur an einem definierten Punkt (dem Gitter) messen.

Für dynamische Vorgänge sind Thermoelemente und Thermistoren oft im Vorteil. Sind weite Temperaturbereich gefragt, sind Thermoelemente eine gute Wahl. Für Präzision und Langzeit bieten RTDs die beste Basis. IR punktet, wenn Berühren unmöglich ist. Faseroptisch empfiehlt sich bei EMV/HV‑Umgebungen, Ex‑Schutz oder wenn viele Messpunkte entlang einer Strecke benötigt werden. Die folgende Tabelle bietet eine schnelle Orientierung entlang zentraler Auswahlkriterien und typischer Einsatzbereiche.

| Kriterium | Thermoelement | RTD (PT100/PT1000) | Thermistor (NTC) | IR‑Pyrometer | Faseroptisch (FBG) | Faseroptisch (intensitätsbasiert) |

|---|---|---|---|---|---|---|

| Temperaturbereich | sehr groß (−200…>1000 °C) | −200…~600 °C | typ. −40…150 °C | −50… >2000 °C (materialabh.) | typ. −40…~300 °C (Coatingabh.), Spezial höher | typ. −40…~300 °C (abhängig vom Sensordesign) |

| Genauigkeit | mittel | hoch | mittel‑hoch (enger Bereich) | mittel (ε‑abhängig) | hoch (bei Kalibrierung/Verpackung) | solide, aber empfindlich gegenüber externen Einflüssen |

| Reaktionszeit | schnell | mittel | sehr schnell | sehr schnell | sehr schnell (geringe Masse) | sehr schnell (Endpunktmessung) |

| Robustheit | hoch | hoch | mittel | hoch (optisch) | hoch (elektrisch) mittel (mechanisch) |

hoch (elektrisch) mittel (mechanisch) |

| Kosten | günstig | mittel | günstig | höher | hoch (Interrogator) | mittel - hoch (einfacherer Interrogator) |

| Typische Anwendungen | Abgas, Ofen, Motorbauteile | Labor, Kalibrierung, Prozess | Smartphone, Elektronik | Bewegte/gefährliche Teile wie Bremsscheibe | ATEX, HV‑Batterien, Trafos | Einzelmesspunkte in Bohrungen, Motorwicklungen, Ex-Umgebungen |

Der beste Sensor nützt nichts, wenn Fehler in der Messkette sind. Erst die korrekte Messkette aus passender Signalkonditionierung, Digitalisierung, Synchronisation und Verarbeitung macht aus Sensorsignalen belastbare Temperaturdaten. Ein wichtiger Grundsatz ist z.B. differenzielles Messen – also zwischen + und – Leitung. Dadurch lassen sich Störungen, die auf beiden Leitungen gleichzeitig auftreten (z.B. 50/60 Hz-Netzbrummen), zuverlässig unterdrücken.

Um Thermoelemente zuverlässig einzusetzen, muss die gesamte Messkette vom Sensor über die Ausgleichsleitung bis zum Verstärker sauber geplant sein.

Kaltstellenkompensation (CJC): Moderne DAQ-Systeme und Messgeräte haben die CJC bereits integriert – Sie müssen nur in der Software den richtigen Thermoelement-Typ auswählen und CJC aktivieren. Probleme entstehen meist nur bei einfachen Handmessgeräten, Eigenbau-Elektronik oder wenn die CJC-Funktion versehentlich deaktiviert wurde.

Bei RTDs wie dem Pt100 entscheidet vor allem die richtige Verkabelung und Linearisierung über die Präzision der Messkette.

Linearisierung nicht unterschätzen:

RTDs sind nicht linear! Die Callendar-Van-Dusen-Gleichung beschreibt das echte Verhalten. Viele Systeme verwenden vereinfachte lineare Approximationen – das führt bei größeren Temperaturbereichen zu Fehlern von mehreren Grad.

Bei berührungslosen Verfahren ist die optische Kette vom Messfleck bis zur Auswertung entscheidend für korrekte Ergebnisse. Sie eignen sich besonders für bewegte, heiße oder gefährliche Bauteile.

Bei einer rotierenden Welle wird die Temperatur über ein IR-Pyrometer mit kurzer Wellenlänge erfasst. Eine matte Markierung verhindert Reflexionsfehler.

FBG‑Sensoren arbeiten ohne elektrische Verbindung und eignen sich für Hochspannung, starke EMV und Ex‑Bereiche. Auch faseroptische Sensoren benötigen eine abgestimmte Messkette, vom Sensorgitter über die Faser bis zum Interrogator.

FBG-Sensoren reagieren sowohl auf Temperatur als auch auf mechanische Dehnung. Für reine Temperaturmessung brauchen Sie dehnungskompensierte FBGs oder mechanisch entkoppelte Montage.

Anwendungsbeispiel: In einem HV‑Batteriemodul werden mehrere FBGs auf einer Faser entlang der Zellreihen geführt. Der Interrogator erfasst alle Messpunkte synchron und galvanisch getrennt vom Hochvolt-System.

Unabhängig vom Sensortyp gilt: Die Erfassung muss die Bandbreite, Isolation und Zeitbasis liefern, die die Anwendung verlangt.

Hilfreiche Leitlinien:

Wichtiger Hinweis: 24-Bit-Auflösung im Datenblatt bedeutet nicht automatisch hohe Messqualität. Erst das analoge Fundament (Sensor, Verstärker, Verkabelung) optimieren, dann die digitalen Möglichkeiten ausschöpfen.

Es gibt wiederkehrende Fehlerquellen, die mit wenigen Grundsätzen zuverlässig beherrscht werden können.

Ursachen:

Lösung:

Ursachen:

Lösung:

Ursachen:

Lösung:

Kurze Überschlagsrechnungen unterstützen die Auslegung und dienen der Plausibilisierung im Testbetrieb.

Faustformel: Der Sensor liefert ca. 40 µV (0,00004 V) pro Kelvin.

Beispiel: Bei 100 °C Temperaturdifferenz entspricht das einem 4 mV (0,004 V) Signal.

Praxistipp: Der Verstärker sollte mindestens 10-fach verstärken, dann haben Sie 40 mV/K – das ist schon gut messbar.

Faustformel: 0,4 Ω pro Kelvin (näherungsweise)

Beispiel: Bei 100 °C hat ein Pt100 etwa 138 Ω statt 100 Ω bei 0 °C

Praxistipp: 1 mA Messstrom → 0,4 mV/K Signaländerung

Thermoelement (0,2 mm) in Luft: τ ≈ 0,1-0,5 s

Pt100 mit Schutzrohr in Flüssigkeit: τ ≈ 1-10 s

Infrarot-Pyrometer: τ < 0,1 s

τ (Tau) = Zeit bis 63% einer sprunghaften Temperaturänderung erfasst werden.

Die Checkliste hilft, Anforderungen strukturiert zu erfassen und Optionen systematisch einzugrenzen.

Aufgabe: Öltemperatur, Kühlwasser, Abgas überwachen

Lösung:

Aufgabe: Hot-Spots auf Leiterplatten finden

Lösung:

Aufgabe: Reaktortemperatur in explosionsgefährdeter Umgebung

Lösung:

Aufgabe:

Zelltemperatur, Kühlkreislauf und thermisches Runaway-Management überwachen

Lösung:

Grobe Orientierung (Stand 2025):

Lieferzeiten:

Es gibt nicht "den besten" Temperatursensor – nur den besten für Ihre spezielle Anwendung:

Der wichtigste Tipp:

Die Messkette ist entscheidend! Der teuerste Sensor nützt nichts, wenn Kaltstellenkompensation, Verstärkung oder Kalibrierung nicht stimmen.

Für Einsteiger: Beginnen Sie mit Standard-Thermoelementen oder Pt100 – damit können Sie 90% aller Aufgaben lösen. Spezielle Sensoren wie FBG sind für ganz bestimmte Problemstellungen da.

Wir freuen uns darauf, Ihre Prüf- und Messaufgaben kennenzulernen und gemeinsam Lösungen zu entwickeln, die Ihre Projekte auf das nächste Level bringen.

Diese Website kann Cookies für Statistiken und Marketingzwecke verwenden.

Folgende Cookies können je nach Einstellungen gesetzt werden:

user_privacy_settings

| Domainname: | tmx-solutions.de |

| Ablauf: | 30 Tage |

| Speicherort: | Localstorage |

| Beschreibung: | Speichert die Datenschutzeinstellungen aus dem Cookie Consent Tool "Privacy Manager". |

user_privacy_settings_expires

| Domainname: | tmx-solutions.de |

| Ablauf: | 30 Tage |

| Speicherort: | Localstorage |

| Beschreibung: | Speichert die Speicherdauer der Privacy Level Einstellungen aus dem Cookie Consent Tool "Privacy Manager". |

ce_popup_isClosed

| Domainname: | tmx-solutions.de |

| Ablauf: | 30 Tage |

| Speicherort: | Localstorage |

| Beschreibung: | Speichert, dass das Popup (Inhaltselement - Popup) durch einen Klick des Benutzers geschlossen wurde. |

Eclipse.outdated-browser: "confirmed"

| Domainname: | Domain hier eintragen |

| Ablauf: | 30 Tage |

| Speicherort: | Localstorage |

| Beschreibung: | Speichert den Zustand der Hinweisleiste "Outdated Browser". |